転びは10/100(約5.7度)ずつで、45度方向には14/100(約8度)となる。

ハイ・スツール Bタイプ (1) (2) (3) (4) (5) (6)

こちらのタイプの座板は400×330×33mmで同じだが、足は50×26mm厚で、座板の両辺に対して45度の角度で取り付け、また貫の形も違う。

転びは10/100(約5.7度)ずつで、45度方向には14/100(約8度)となる。

座面のホゾ穴、普通は足の長辺と平行にすると思うが、Super FMTでは構造上加工が出来ない。それで画像のように変則的な三枚ホゾにした。

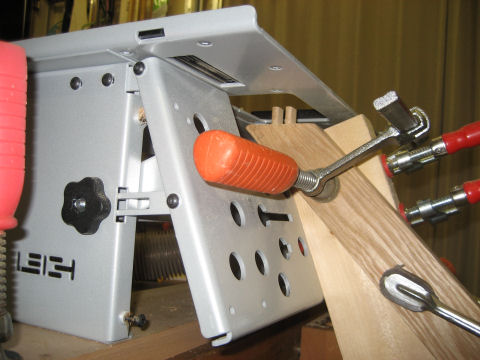

役立たずのダストポートはこのセッティングでは座板がぶつかるので取り外し、座板も角を取っている。この加工時は材料はサポート台にクランプするが、もう少し幅広に作っておけばよかった。ルーターベースがクランプに当たってしまうので奥側は角材を足してそこにクランプしている。

ホゾ穴一個でこれだけダストが出るので都度清掃、落ち着いたら集塵方法を検討する予定。

加工したテノンとはまり具合。貫も角材のまま先にホゾ加工し、仮組み確認後シェービングする。

思いつきは突然やってくる!? 寝起きでコーヒーを飲んでいたとき、これが思い浮かんだ。 Super FMTをそのまま使用すると材料がぶつかってしまい、下左のようなホゾ加工は出来ない。が、下右のように天板だけ外して材料(この場合座板)にセットすれば同様に加工できる。

ゲージのセンター合わせがシビアになるが、この場合45度のフェンスでまあ問題なくセッティングできる。テノン加工は作業テーブルのエッジなどを使えばいいし、各サイズ用のガイドは普通にオプションとして発売されているのでこの構成ならホゾ加工ジグの自作がかなり容易になるだろう。

今回のタイプの貫はテノンが45度曲がったものになる。

Super FMTの垂直パネルは約30度ぐらいまでしかならないので、角材をセットしそれに材料をクランプして切削した。この場合も予想通り?で、ちょっとした力で角度が微妙に変わってしまう。左に見える黒いノブ左右で固定しているが、こんなものでしっかり固定できるはずが無い。インクラのポジショナーのようにラック同士がしっかりかみ合うような構造などが無く、高価な製品としては安易過ぎる。

切削に使用しているのはHSSのアップスパイラル・ビット。切削音がうるさいので数度に分けて切り込んではいるがそろそろ切れが悪くなってきたらしく、切削中テノンの端が欠けてしまった。これでは強度が取れないので作り直し・・・。

貫のテノンを作り直してみたが、はまり具合のテストをしている際にポロリと半分ほど欠けてしまった。45度角度がついているので、どうもテノン部分が目切れしていて強度が無いらしい。材料も辺材を使っていることもあるのではと思う。

このタイプは足と貫が45度の角度があるので、普通のストレートの貫の場合より"抜け"に対して若干有利? であろうとダボに変更した。テノンを作成するのと同様に、ただしルーターのビットは約1インチしか切削できないので材料のセッティングを変えて2回、長さ約35mmの小判型のダボを作成した。下右画像は縦貫の横一列のテノン。

座面はカービングのサンディングカップで加工したが、今回は一段階細かい目のディスクでやってみた。切削深さは少ないので時間はかかるが傷が浅いので反りカンナもかけやすく、精神的にもいいよう?だ。またそれでも反りカンナだけの場合より時間短縮になった。

画像からは分かりにくいが足、貫はバンドソーでラフカット後ベルトサンダーでシェービングした。そして組み立ては最初に足と横貫を接着。

胴付がぴったりになるか不安はあったがどうにか収まり、横貫と縦貫、足と座面を接着した。

とりあえず一脚が出来上がった。画像は未塗装、これまで依頼元が自分でやっていた塗装はワトコだったが、今回はEshaのクラフトオイルを試してみることになった。

Super FMTでの加工については

1.垂直パネルの角度固定強度不足には

・垂直パネルと本体との隙間に楔を入れクランプで固定する。

2.天板の強度不足

・ホゾ穴加工は切削深さを数回に分けて行うが、プランジを押し下げる際の力でホゾ穴の底が少し不揃いになる。見えない箇所で、強度にもあまり影響しないので見逃す? 切削が終わったらルーターの回転が止まるのを待ってから外さないと穴の形が崩れる事がある。

・テノン加工は上と同じ理由で胴付が不揃いになってしまうので、最初から深さを固定したまま切削する。切削方向を間違えなければルーター自身の重さで問題ない。変に押し下げるような力をかけないようにする。

3.中心線合わせ

・結構見にくい場合があり、木目も勘違いの原因になる。LEDライトで照らしたり、いったんゲージを外して確認したりした。

4.集塵

・とにかくダストが飛散する。現在検討中だが、上面パネルにも飛ぶのでダストを余すところ無く吸い取るのは無理。本体の後ろにパネルを立て後ろ側への飛び散りを止め、下側からはオフ・コーポレーションで販売している大型ダストフードで落ちてくるダストを吸い取るとかなり後の掃除が楽になった。ガイドピンのガイド溝へダストがたまるのは都度清掃が必要。

5.クランプの数不足

・付属の2本だけではお話にならない。BESSEYのLM10を追加購入した。

(6) 罫引きなど

二脚目を接着中。

罫引きは4Hの鉛筆を使うことが多いが、マーキングの際木目に取られたり、木目にまぎれてしまって分かりにくくなることがあるが、この方法で誤差を少なくすることが出来た。幅50mmの角材の中心を決め、そこから12mm離れたところに罫引きする場合。

まずスコヤを当てながら別のスケールで中心の25mmに合わせ中心線を引く。次にこの中心線から12mm離れたところにスコヤをあわせて線を引く。普通にマーキングしてからそれにスケールをあわせて線を引くと微妙なズレが出来やすいが、この方法ならその心配がない。

テノンの木殺しだが、二枚になると金槌と金床では対応できない。以前簡易木殺しと称してプライヤーのギザギザを使う例を紹介したが、今回のような二枚ホゾでは隙間が小さくてプライヤーでは掴めず、電工ペンチでやってみた。

刃ではさまないようにギサギザでつかむと両面の加工に代用できそうだ。このやり方の専用工具が出来そうな・・・。